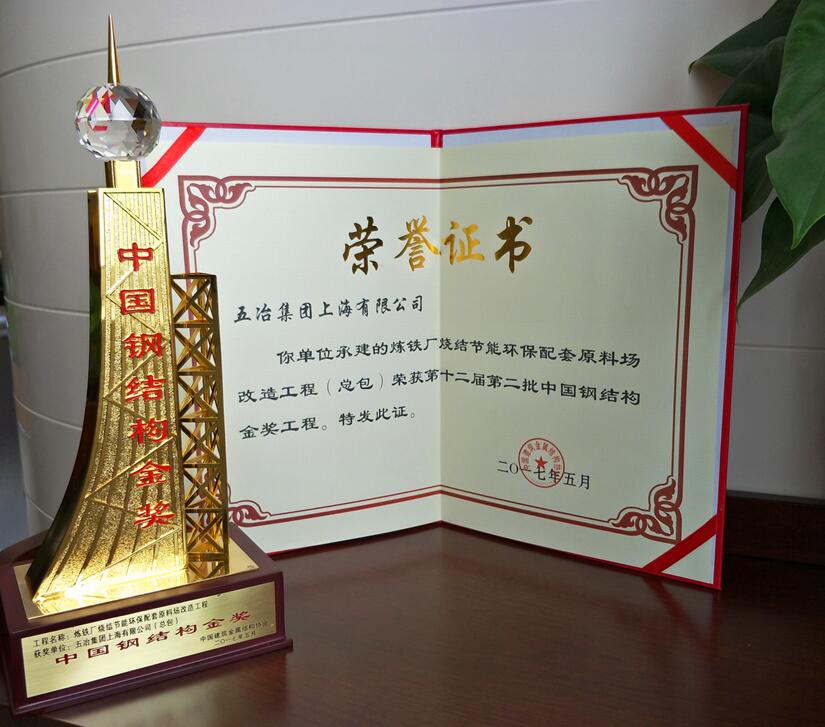

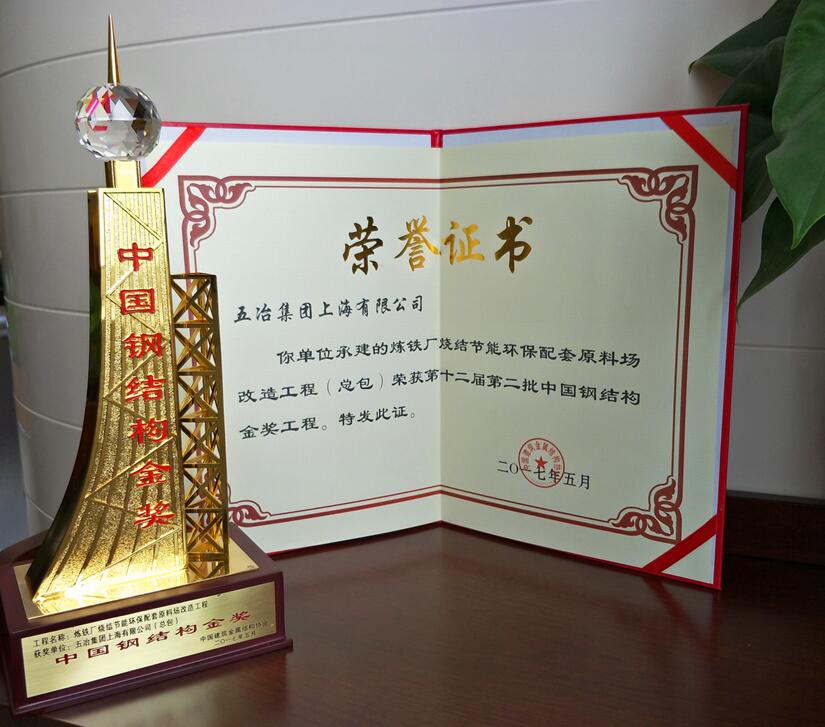

奖牌证书

原料大棚全

五月是劳动的季节,岁月因劳动而充实。五月是一首歌,一首因劳动而美丽的歌,一首岁月奉献给劳动者的赞美之歌。在这个美丽的季节里传来捷报宝钢炼铁厂烧结节能环保配套原料场改造工程矿石N料场网架工程荣获中国建筑钢结构行业工程质量的最高荣誉--2017年中国钢结构金奖。

该工程为宝钢“十二五”期间节能减排和产业升级的重点工程。又是结合炼铁厂原料大修规划实施的第一批两条料场封闭工程。它的建设标志着宝钢炼铁清洁生产、绿色制造又进入一个新的里程,对宝钢生态型原料场建设产生重大和深远的意义。回首过去的每个日日夜夜,项目部每一名员工经历了一场与自我挑战、与困难比拼的激烈鏖战。

兵马未动,技术先行

该项目N料场网架工程结构形式为空间网壳结构,截面为三心圆拱形结构形式,网格采用正放四角锥,椎体高度为3.7m,网壳跨度为112m,长度为360m,拱高约47m,投影面积44400㎡。网壳结构由螺栓球、焊接球和相应杆件组成。大棚的跨度、高度在国内都处于领先地位。公司技术系统做支撑充分了解自身工程的特点和难点从中寻找突破口。项目伊始就将施工技术的研发创新作为提高工程质量的关键措施。

为满足大跨度网壳结构设计施工的需要,项目团队充分发扬工匠精神成立“大跨度网壳设计优化与滑移安装技术”课题组通过认真研究分析施工现场状况和施工技术难点。项目经理姚书强带领项目技术团队在方案规划中采用最新、最优技术,并多方听取意见和建议,反复论证,最终确定采用一端组装、累计滑移的施工方法。累积滑移采用同济大学的计算机控制液压同步滑移技术,同步控制、就位精度大。

大棚料场网壳结构高空组装平台搭设高41m,长112m,宽22m。创下了宝钢脚手架搭设体量之最。搭设之初,在总工徐建平带领下,成立了项目技术攻关组,针对项目施工中将遇到的难题项目团队采用“专家论证+QC课题”的方式,将这些难题一一克服,也锻造出了一支技术过硬的施工管理团队。通过讨论提出了创新性的方案--采用局部脚手架钢管格构柱,与整个架体形成可靠拉结,以增强架体的整体稳定性和强度。最终方案经过了专家的论证及充分的肯定,为确保项目的顺利施工,也为打造精品工程奠定了坚实的基础。

先进工艺,如虎添翼

工程的难点有先进的技术支撑事半功倍,如果再加上先进的施工工艺更是如虎添翼。对网壳整个施工过程采用BIM技术进行预拼装模拟分析并编制施工方案。通过三维模型直观的感受使施工人员能提前查找施工中可能存在安全问题和质量问题的环节和步骤并采取预防措施避免这些问题在实际安装时出现。

为缩短施工工期,提高工作效率。项目团队展开头脑风暴,最终采用阶梯式安装工艺。在临近吊装区的一个轴线网架结构成同一位置无高低交叉施工的6个阶梯状作业面,并顺序完成网壳结构的安装、焊接,檩条支托的安装、焊接,檩条的安装,油漆的涂刷等多道工序。此方法充分利用组装平台,缩短施工工期,提高效率,既保证了安装质量,也减少了交叉施工的危险,在有限的作业空间创造了1.5天安装完成一个轴线的记录。

空间三维测量技术可对大跨度网壳结构快速、精确的进行定位、测量。但在安装时大量的杆件、节点拼装都在组装平台上,测量视角受限;且大量的定位工作由安装工人完成,不可能也不允许大量采用全站仪、经纬仪等测量仪器。经过现场实际情况及与施工人员密切结合。我们最终采用了空间三维测量技术与平面测量技术相结合,并辅以焊接球定位装置的方法,进行网架节点的快速、准确定位。

强化管理,过程管控

项目经理姚书强深知,要造就一项精品工程,必须全过程精细化管理。从严细项目管理入手抓好体系保障,从精准技术控制发力抓好质量保障。项目部制定了严格的技术交底制度,每天早上,由专业经理对格子发展的班组进行施工图纸、规范技术及安全技术交底,在关键施工节点全程跟踪;每天晚上,组织全体管理人员和班组长召开协调会,总结每天的施工进度并科学合理安排第二天的施工内容。与此同时严格从原材料到成品的全过程质量管控,对重要的材料、工序、工程部位等进行专人重点管控。项目成立初期编制定了严格的材料采购检验制度,杜绝劣质材料影响工程质量。所有原材料及半成品的采购均必须符合设计图纸、合同要求,材料进场后由专人按要求采样进行检验,杜绝了不合格材料和产品进场。另一方面加大质量奖罚,严格质量管理制度的执行,严肃工艺纪律,奖优罚劣。在各项施工过程中,严格执行公司有关管理规定,进行全面质量管理,确保每道工序始终处于可控状态。

在狠抓过程管控的同时也没有放松对团队的建设。为了更好地培养锻炼青年技术骨干,项目部成立了青年工匠工作室,针对现在主流的BIM技术进行培训应用。毋庸置疑,BIM+时代已经到来。BIM技术与技能的掌握迫在眉睫。项目部邀请BIM领域的专家对项目部的青年技术骨干进行系统培训并通过BIM技术编制施工方案。对网壳大棚按照一比一的实样建立空间的三维模型。对工厂加工的螺栓球、焊接球、杆件、支座、檩条、檩托全数进行三维测量,根据实测数据按照网壳空间结构建立加工构建的计算机模拟预拼装模型。通过将预拼装模型与理论数据进行对比,找出因加工精度及积累误差所造成的偏差,在安装时予以有计划的控制。通过青年工匠工作室这个载体,不仅使青年技术骨干们学习到了的新技术,在学习和应用的过程中也使得团队中的各个专业,共同参与,协同工作。打造了一直素质过硬,团结协作的精品团队。

经过两年的奋战,项目团队发扬“工匠精神”打造精品工程,优质高效地完成了该项目施工,取得一项省部级工法、多项领先技术成果并申报两项发明专利;先后荣获2015年全国冶金建设行业QC成果一等奖; 2016年上海市建设工程金属结构金钢奖;2017年中国钢结构金奖。(付饶 金城)